氧氯化(huà)法生產二氯乙烷的廢堿液回(huí)收利用是針對(duì)氧氯(lǜ)化生產二氯乙烷所(suǒ)產生的廢液進行回收的工藝,樱桃视频污污污(huī)小編和大家(jiā)一(yī)起聊聊氧氯化(huà)法生產二氯乙烷的廢堿液(yè)回收利用。

一、氧氯化法生產(chǎn)二氯乙烷的廢堿液水質特點

氯乙烯生產裝置(zhì)采用氧氯化生產EDC的原理是通過乙烯與氯(lǜ)化氫和氧氣(qì)在催化劑氯化銅的存在下反應生成二氯乙烷,在反應過程中伴隨著副反應,反(fǎn)應後的廢(fèi)氣經洗滌(dí)塔洗滌,用循環堿(jiǎn)液(yè)除去氣體中的大部(bù)分CO和微量HCl,產生一股廢堿液。

廢堿水外觀為無色透明液體,靜(jìng)置(zhì)後分層,廢堿液水相在上層,有機相在下層。在裝置滿負荷運轉時,所產生的廢堿液水相中,Na,CO,和 NaHCO3占水相的質量分數為10%,EDC含量約為5 000 ug/g。

二、氧氯化法生產二氯乙烷的廢堿(jiǎn)液回收利用

氯堿廠氯乙烯生產裝(zhuāng)置在采用氧(yǎng)氯化生產二氯乙烷(EDC)過程中,產生一(yī)股廢堿液。廢堿液中含(hán)有一定量的碳酸鈉(nà)和(hé)碳酸氫鈉,還(hái)有微量EDC。

原處理方法是將該廢堿液與氯乙(yǐ)烯車間其它(tā)幾股廢水混合,經過汽提塔去(qù)除(chú)部分EDC後送供排水廠(chǎng)處理。由於該股(gǔ)廢水中堿含量高,在供排水廠與環氧氯(lǜ)丙烷高鈣廢水(shuǐ)及烯經廠廢水混合(hé)後(hòu),會產生(shēng)大量碳酸鈣沉澱,導(dǎo)致預沉池堵塞,影響廢水處理係統的穩(wěn)定運行,並且沉澱物處置比較困難。

三、氧氯化法生(shēng)產二氯乙烷的廢堿液(yè)回收利用工(gōng)藝改(gǎi)進

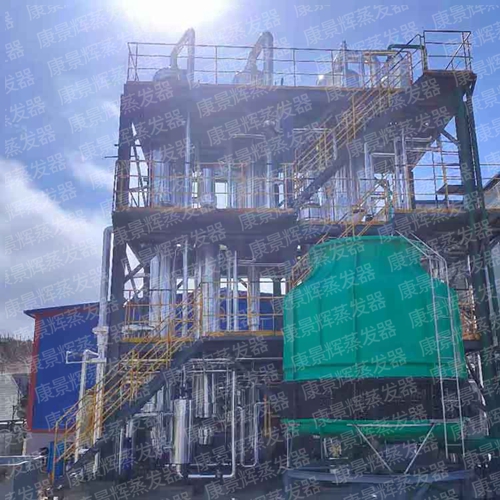

為實現氧氯化法生產二氯(lǜ)乙烷(wán)的廢堿液廢水處理(lǐ)係統的(de)穩定運行,本著源頭治理的原則,對氯堿廠廢堿液單(dān)獨進行(háng)蒸餾處理,使蒸餾後的堿液可以作為副(fù)產品外銷用於生產(chǎn)碳酸鎂的原料。

采(cǎi)用連續蒸餾的方法可以使堿液中的EDC含量降低至1 ug/g 以下,回流液中未(wèi)檢(jiǎn)出碳酸根,設備及管線未發生結垢堵塞現象,實(shí)現了連續(xù)生產。

在項目實施後廢堿液得到綜(zōng)合利用,同時,減排了Na,COs,使下遊廢水處理廠減少了CaCo沉澱物的生成量,減輕了結垢趨勢(shì),對其穩定運行是有利的。

含EDC廢堿液先進入緩(huǎn)衝罐緩衝後(hòu),由廢堿液進料泵打人廢水汽提塔。為合理利用熱量,減少蒸汽及循環(huán)水的消耗,在進料前,先與塔底(dǐ)蒸餾後的堿水在換熱器中進行換熱;蒸餾(liú)塔頂的氣體經冷凝(níng)器冷(lěng)卻至40 ℃,在分離(lí)罐中(zhōng)利用位差進行分離,分(fèn)出的水相回(huí)蒸餾塔,沉降出的EDC返回至回收罐回用;經換熱冷卻後的塔底堿水進(jìn)入收集罐,經泵(bèng)外送(sòng)出廠。

采用改(gǎi)進工藝後減少廢水(shuǐ)處(chù)理廠汙泥處置費用,回收利用了廢堿液中的 EDC和減少了氯堿廠排汙費(fèi)用。3項合計每年節約50萬元。在項目實施後廢堿液得到綜合利用,同時,減排了Na;COs,使下遊廢水處理廠減少了Caco,沉澱物的生成量,減(jiǎn)輕(qīng)了結垢趨勢,對其穩定運行是有利的。